- 【温馨提示】现有嵌入式触摸显示屏、条形屏、智能触摸桌、触摸茶几等现货,若需要请拨打电话联系。

- 服务热线:188 1856 0778

产品详情

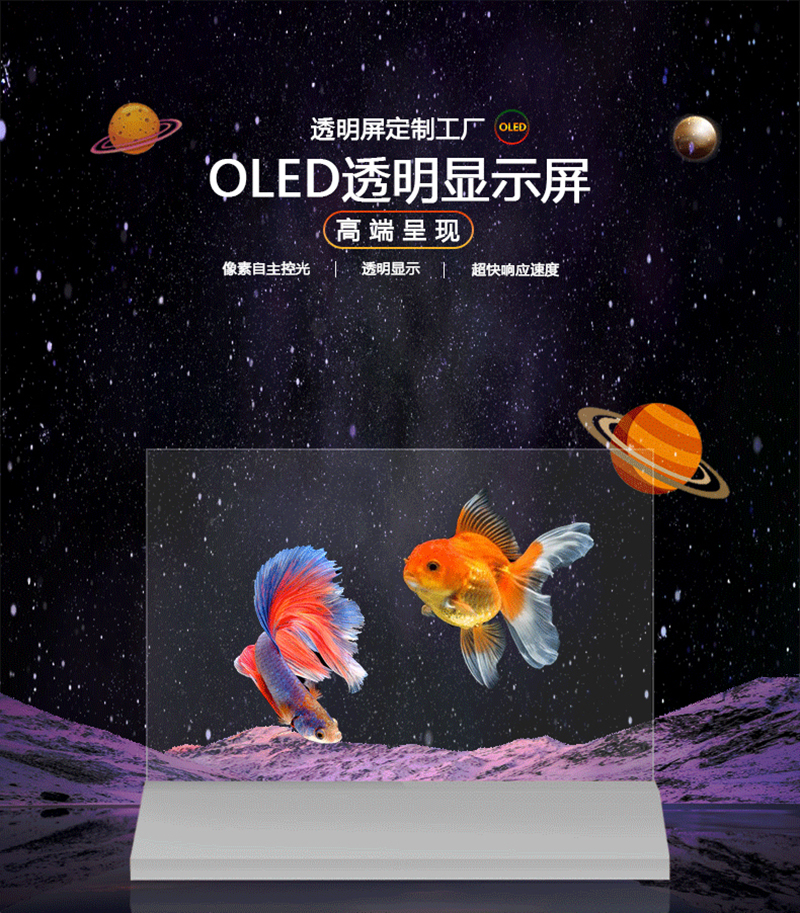

工业场景的数字化革命,正从机械臂与传感器的“肢体进化”,走向人机界面的“视觉觉醒”。OLED工业显示屏以自发光技术为核心,融合抗干扰设计与工业级智能协议,为智能制造、轨道交通、能源监控等场景提供“零妥协”的视觉解决方案——它不仅是数据的窗口,更是连接人、设备与系统的神经中枢。

OLED工业显示屏:工业4.0时代的视觉中枢

工业场景对屏幕的需求远非消费级显示可比拟。OLED工业显示屏从底层技术重构了工业视觉逻辑:

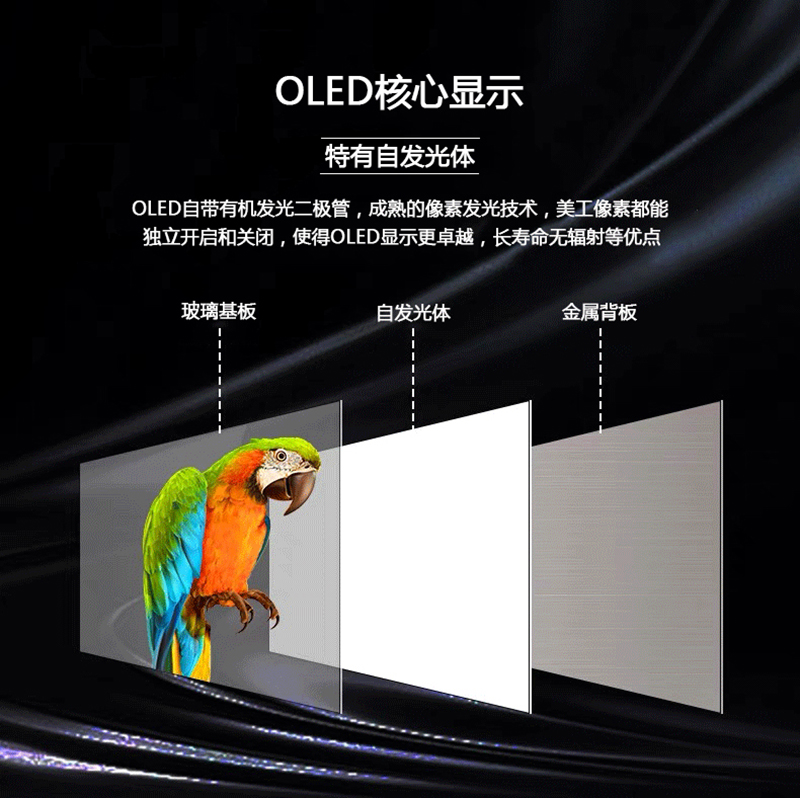

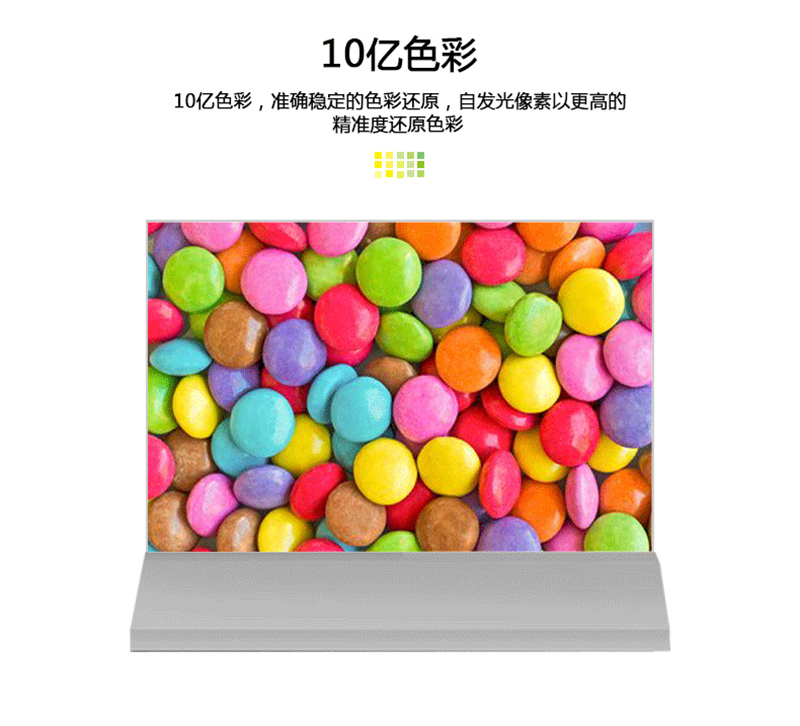

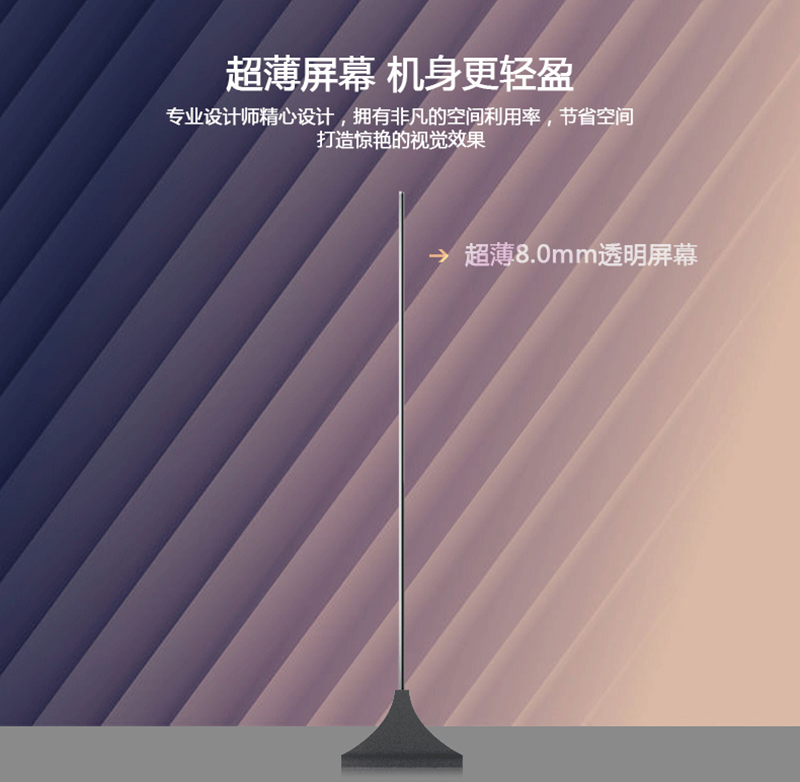

其自发光像素无需背光模组,厚度较传统工业LCD减少60%,却能实现0.1ms的极致响应速度——在高速流水线上,操作员可通过屏幕实时捕捉微米级零件检测结果,误检率降低90%以上。同时,OLED的广视角特性(178°无偏色)确保设备在多角度监控场景下,仍能精准呈现设备状态参数。某汽车焊装车间引入OLED工业显示屏后,工程师在5米外斜视屏幕即可判断焊接机器人精度偏差,产线故障排查效率提升40%。

穿透数据迷雾:OLED工业显示屏的智能协同革命

工业数字化的核心痛点是“数据过载而洞察不足”。OLED工业显示屏通过三大能力破解这一困局:

其一,多模态交互。手套触控、语音指令、AR标记等交互方式,让工程师在油污、粉尘环境中无需摘下手套即可操作系统。例如,化工厂巡检员佩戴防毒面具时,可通过手势隔空调取设备历史数据,规避传统触屏的操作风险。

其二,边缘智能。内置AI芯片的OLED工业显示屏可本地化处理图像识别、异常检测等任务。在半导体晶圆检测中,屏幕直接运行缺陷识别算法,实时标注瑕疵位置并将结果同步至云端,延迟从秒级压缩至毫秒级。

其三,协议融合。支持OPC UA、Profinet、EtherCAT等30余种工业协议,无缝接入PLC、SCADA系统。某智能电网控制中心部署OLED工业显示屏后,电网拓扑图、实时负荷数据与故障预警信息首次实现“一屏三维可视化”,调度决策速度提升55%。

OLED工业显示屏耗能如何?

工业设备的绿色转型,往往始于细节。OLED工业显示屏的能耗较传统方案降低50%,在24小时运行的监控中心,单屏年省电量可超2000度;其10万小时寿命大幅减少电子废弃物产生。更深远的意义在于:通过高精度可视化,它帮助工厂优化能耗、预测设备损耗。

从“人适应机器”到“机器赋能人”,OLED工业显示屏正成为工业数字化转型的沉默革命者。它用极致可靠性重新定义工业视觉标准,用智能协同能力解构数据孤岛,更用可持续基因回应制造业的绿色命题。在智能制造的未来图景中,每一块OLED工业显示屏都是一个支点——以技术之力,撬动效率、安全与环保的质变。

智显通

专业为您定制产品和服务,请联系18818560778

在线留言

© 2025. All Rights Reserved. 粤ICP备2023067399号-1